![]()

COSTRUIRSI UNA TAVOLA DA KITESURF

Considerazioni a carattere generale.

Il metodo di seguito esposto non deve essere preso in considerazione come il solo modo per costruire una tavola da Kitesurf, questo vi potrà chiarire un po’ le idee e dare qualche nozione guida.

La caratteristica che contraddistingue tutti i prodotti Custom (quindi non di serie) è l’originalità del prodotto finito. Ogni tavola costruita ha una propria storia, una propria anima ed un proprio metodo costruttivo.

Prima di dare inizio ai lavori dobbiamo necessariamente avere le idee ben chiare su quello che dobbiamo realizzare. A tale scopo, è indispensabile stendere su carta un progetto cercando di non tralasciare nessun piccolo particolare.

Sconsiglio vivamente di mettersi all’opera se non sono state ben definite le dimensioni, le linee d’acqua, la lista dei materiali necessari, le varie fasi lavorative ed infine i costi cui si dovrà andare incontro.

Prima di incominciare documentatevi largamente su internet, rivolgetevi qualcuno che si sia già cimentato con questo tipo di esperienza, allo scopo di trarre consigli utili sulle questioni pratiche.

Il pericolo è di arrivare a metà dell’opera e mollare tutto perché ci si accorge d’essere troppo lontano da quanto pensato; oppure scoprire in ritardo di dover affrontare costi che vanno ben oltre l’immaginato; oppure di non aver acquistato tutto il materiale di qualità e nelle quantità necessarie, non avere tutta l’attrezzatura occorrente, rischiando di aver perso inutilmente tempo e soprattutto denaro.

Dopo il progetto scritto e l’elenco del materiale necessario, dobbiamo riportare tutto in scala reale per crearci quello che sarà la nostra linea guida durante tutto il lavoro.

Materiali e attrezzi

Per realizzare una tavola bi-direzionale sono necessari i seguenti materiali e attrezzi:

Potete usare del compensato espanso, pannelli da 40 cm di larghezza e oltre i due metri di altezza sono disponibili presso qualsiasi rivendita del settore.

Lo spessore del compensato dovrebbe essere da 1/2" a 3/4" o da 12 mm a 19 mm.

Un paio di footstraps.

Un paio di foot pads.

Una maniglia.

15/20 viti in acciaio inox per avvitare le strap, la maniglia e la pinnette, il numero può variare secondo il modello di strap e pinnette, più quella per il leash se intendete usare il leash, valutate in tempo la quantità necessaria più una piccola scorta.

Una seghetto elettrico per tagliare il legno nella sua forma.

![]() Una scartavetratrice/levigatrice per sagomare il bordo della tavola.

Una scartavetratrice/levigatrice per sagomare il bordo della tavola.

Carta abrasiva all’acqua a grana fine n° 320/1000.

Un rotolo di carta-modello tipico da sarta.

Resina epox.

Tessuti necessari: vetro, carbonio, kevlar.

Una lima per legno.

Un raschietto.

Una fresa.

Una spatola.

Un rullo per distendere la resina.

Alcuni pennelli.

Un rullo frangibolle rigato.

Dello stucco.

Vernici bicomponenti Acriliche o Poliuretaniche.

15/20 Inserti per foostraps/Pads.

15/20 Inserti per foostraps/Pads.

L’elenco non è completo ma indicativo, valutate in tempo utile quanto vi serve.

Prima fase- Costruire la Tavola .

La prima cosa da fare era disegnarne la forma, tracciate l’asse di mezzeria della futura tavola sulla “carta-modello” che le sarte utilizzano quotidianamente, e posizionate le straps, le pinne e la maniglia, le footstraps devono essere inclinate dai 15 ai 21 gradi in fuori e devono essere centrati sulla tavola in modo che distino in modo uguale dalle sue estremità.

Riportiamo su compensato le misure in scala reale da cui ritaglieremo una dima.

E’ arrivato il momento di impostare le linee scoop/rocker rispettando scrupolosamente i dati di progetto.

Dobbiamo costruirci il Rocker Table (piano inclinato) simile alle foto a) b) c):

a) Piano inclinato.

b) Piano inclinato.

c) Piano inclinato con i vari fogli di compensato espanso.

Uno ad uno stenderemo sul tavolo i vari fogli di compensato espanso che alla fine risulteranno essere l’anima della nostra tavola. Lo scopo principale di questa operazione, è quello di ottenere una anima interna formata da più starti di espanso sovrapposto.

I vari strati possono variare nello spessore e nella consistenza secondo la tipologia di tavola da realizzare.

Anima interna formata da vari strati

Anima interna formata da vari strati

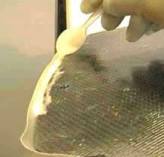

Tra i vari strati del nostro Sandwich vengono interposti tessuti di vetro imbevuti di resina epox che funge da collante.

Resina epox su strati di tessuto

Resina epox su strati di tessuto

Applicati uno sopra l’altro i vari strati di espanso infileremo poi tutto nel sacco del vuoto ed accenderemo la pompa, fig. a) e b).

a) Il sacco del vuoto

a) Il sacco del vuoto

b) Il sacco del vuoto

b) Il sacco del vuoto

Questa operazione è estremamente importante per assicurare l’esatta pressione tra uno strato e l’altro durante la fase di incollaggio ed in più il sottovuoto aspirerà tutte le eventuali bolle d’aria che dovessero essere rimaste intrappolate tra i vari strati di espanso.

Bisogna stare molto attenti a regolare il giusto valore di pressione del vuoto.

Una pompa mal regolata, è capace di portare velocemente il sacco ad elevati valori di depressione.

Il materiale espanso essendo di costituzione fragile e leggero, mal sopporta eccessivi schiacciamenti.

Tipo di pompa del vuoto

Tipo di pompa del vuoto

Giusto valore di depresione

Giusto valore di depresione

Eccessivo valore di depressione

Eccessivo valore di depressione

Ed ecco l’anima della nostra tavola finita.

Abbiamo creato un bel biscottone wafer a tre strati di compensato espanso.

Il sandwich così creato, assicura la giusta rigidità alla struttura ed il mantenimento della curvatura scoop/rocker pari a quanto c’eravamo prefissati.

Anima della tavola finita

Anima della tavola finita

Seconda fase — Lo shape

Riprendiamo la dima precedentemente creata e con l’aiuto di un pennarello, tracciamo l’outline.

Disegno dell’outline

Disegno dell’outline

Mediante un seghetto alternativo ritagliamo il perimetro della tavola.

Perimetro della tavola

Perimetro della tavola

Incominciamo ad intravedere la forma della nostra creatura.

La tavola grezza

La tavola grezza

E’ arrivato il momento di mettere mani alla vetroresina.

La prima superficie da laminare è la carena.

Rifinitura della vetroresina

Rifinitura della vetroresina

Prima di iniziare la laminazione di una superficie, dobbiamo tagliare a misura tutti i tessuti necessari: vetro, carbonio, kevlar.

Poi prepariamo a portata di mano gli attrezzi necessari: spatola, rullo, pennello.

Dobbiamo tenere bene a mente, che la resina una volta miscelata al catalizzatore rimane liquida per circa mezza ora prima di diventare gelatinosa e quindi non più lavorabile. Organizzare anticipatamente il lavoro ed avere tutto l’occorrente a portata di mano è necessario per non perdere tempo durante le varie fasi.

Tessuti vetro, carbonio, kevlar

Tessuti vetro, carbonio, kevlar

Stendiamo sulla carena i vari strati di tessuto precedentemente preparati. Poi con l’aiuto di una spatola ed un pennello imbeviamo il tutto di resina.

Fase di sistemazione del tessuto

Fase di sistemazione del tessuto

Bisogna fare bene attenzione a far assorbire le varie bolle d’aria intrappolate. Può venire in aiuto ripassare la laminazione con un rullo frangibolle rigato.

Durante le prime fasi di laminazione, controlliamo controluce il lavoro svolto ed eventualmente riprendiamo le imperfezioni.

Distribuzione del tessuto

Distribuzione del tessuto

Tavola a tessuto ben steso

Tavola a tessuto ben steso

Con utensili da sgrosso, dobbiamo tirar via il tessuto eccedente dai bordi e rifilare alla perfezione tutto il profilo della tavola.

E’ importante in quest’operazione porre la tavola in controluce per verificare l’omogeneità della linea del profilo.

a)Rifinitura con carta abrasiva e raschietto

a)Rifinitura con carta abrasiva e raschietto

b) Rifinitura con levigatrice

b) Rifinitura con levigatrice

Rigiriamo la tavola ed occupiamoci di fare lo shape della coperta.

Iniziamo con lo sgrossare i bordi per poi raccordare uniformemente l’intera tavola.

c) Rifinitura con la lima

c) Rifinitura con la lima

La tavola che stiamo realizzando è stata progettata pensando ai grandi salti ed alle forti sollecitazioni. Sono richieste quindi doti d’estrema robustezza ed infinita leggerezza. Per rinforzare la struttura, vengono inserite due bacchette in vetroresina posizionate in predisposti solchi e poi affogate nella resina.

Inserimento dei rinforzi nella carena

Inserimento dei rinforzi nella carena

Riutilizzando la stessa tecnica adottata per laminare la carena si procede con la coperta.

E’ sempre meglio aggiungere qualche strato di rinforzo in più sotto i punti di maggiore stress.

Terminata la laminazione della coperta, dobbiamo realizzare la saldatura del bordo di giunzione con la carena.

Mettiamo la tavola con la carena rivolta in alto e facciamo colare all’interno del bordo, un filo di resina liquida addizionata con microsfere.

Questo procedimento ci assicura una perfetta blindatura tra le due facce.

Saldatura del bordo di giunzione

Saldatura del bordo di giunzione

Terza fase — La Rifinitura

Riprendiamo il progetto per verificare le esatte misure e distanze dei vari attacchi di straps, pinne e maniglia.

Con l’aiuto di una fresa eseguiamo i fori necessari per l’inserimento dei tasselli

I tasselli sono indispensabili per il montaggio delle strap, delle pinne e della maniglia.

Eseguiti i fori, saranno riempiti di resina necessaria ad affogare completamente i vari tasselli.

Valutate in tempo se volete inserire uno/due tasselli per l’attacco del leash, ecco tre foto illustrative.

Tre sistemi di inserimento del leash

Realizzazione tasselli per le strap/pinne/maniglia

Realizzazione tasselli per le strap/pinne/maniglia

Il lavoro è giunto a buon punto. Bisogna incominciare con le fasi di rifinitura.

Stucchiamo e rasiamo l’intera superficie, poi con l’aiuto di una levigatrice spianiamo perfettamente il tutto.

Se necessario ripetere l’operazione più volte.

Cerchiamo di essere parsimoniosi con lo stucco.

Più stucco aggiungeremo più crescerà il peso finale della nostra tavola.

Rifinitura dello stucco con la levigatrice

Rifinitura dello stucco con la levigatrice

Con l’aiuto di un pennello, passeremo sulle superfici un paio di grasse mani di Gel Coat.

Questa fase è necessaria per:

- Autolivellare eventuali piccole imperfezioni rimaste.

- Chiudere eventuali microfori presenti tra le fibre dei tessuti.

- Glassare definitivamente le superfici della nostra tavola.

Distribuzione del Gel Coat

Distribuzione del Gel Coat

La Tavola ormai è quasi conclusa e liscia, pronta per la verniciatura finale.

Mediante carta abrasiva all’acqua a grana fine n° 320/1000 ripassiamo attentamente tutta la tavola, questo per togliere il velo d’untuosità che normalmente rilascia il gel-coat una volta asciutto.

Così facendo rendiamo le superfici leggerissimamente ruvide ed opacizzate necessarie a far aderire al meglio le prime mani di fondo.

Iniziamo con delle buone mani di fondo indispensabili per:

a) creare una idonea superficie d’ancoraggio alle successive mani di vernice che useremo per la colorazione finale.

b) rendere neutro il colore base delle superfici d a verniciare.

c) riempire e poi spianare eventuali piccole imperfezioni rimaste.

Tavola quasi completata

Tavola quasi completata

Particolare importanza riveste la verniciatura. Una tavola perfettamente realizzata ma verniciata e rifinita male, renderà alla vista molto meno di una tavola economica o male eseguita ma dal look accattivante. Oltretutto lo strato di vernice funge da pellicola di protezione, ricordiamoci sempre che la resina epox direttamente esposta ai raggi solari ingiallisce perdendo rapidamente qualità fisiche.

Le migliori vernici sono le bicomponenti Acriliche o Poliuretaniche. Sono vernici particolarmente resistenti all’attacco degli agenti esterni, vengono utilizzate nel campo dell’autocarrozzeria assicurando lunga durata ed alta qualità del prodotto finito.

A questo punto non ci rimane che sbizzarrirci il più possibile con la verniciatura finale, con un bel disegno accattivante e … possibilmente originale.

Ecco la nostra tavola finita e pronta per essere messa in acqua:

Buon lavoro!